DIFY智能体驱动钣金建模技术探讨和实践

摘要

本文主要介绍了基于达索3D体验平台的PFMEA解决方案,详细阐述了PFMEA方案的数据模型和汽车行业PFMEA落地的工作过程。3D体验平台的PFMEA解决方案提供了“单一数据”和“数字连续”等核心优势,能够帮助客户保证上下游部门数据的准确性与一致性,建立基于数据的决策机制,提升协作效率和产品质量。

01

什么是PFMEA

02

PFMEA在汽车行业的价值

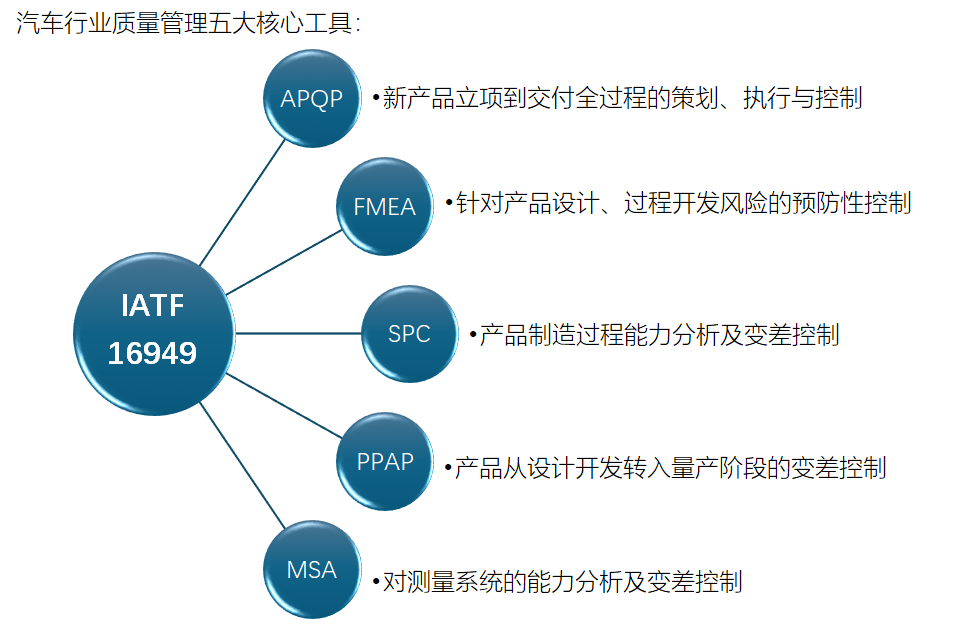

PFMEA作为汽车行业质量管理五大核心工具之一,具有不可替代的质量预防价值:

风险前置管理:通过分析制造过程中每个工序的潜在失效,提前识别系统性风险,避免缺陷流入客户环节。

成本优化:据统计,早期发现并解决质量问题可降低70%-90%的后期整改成本。

知识资产沉淀:构建企业级风险数据库,为后续项目提供可复用的风险评估模型。

合规性保障:满足IATF 16949等质量管理体系要求,提升客户审核通过率。

跨部门协同:打破设计、工艺、生产、质量部门壁垒,建立基于数据的决策机制。

03

PFMEA如何在3D体验平台落地

PFMEA APP功能预览

3D体验平台提供了基于Web APP的应用,进行PFMEA定义、管理和PFMEA文档的模板化自动输出。

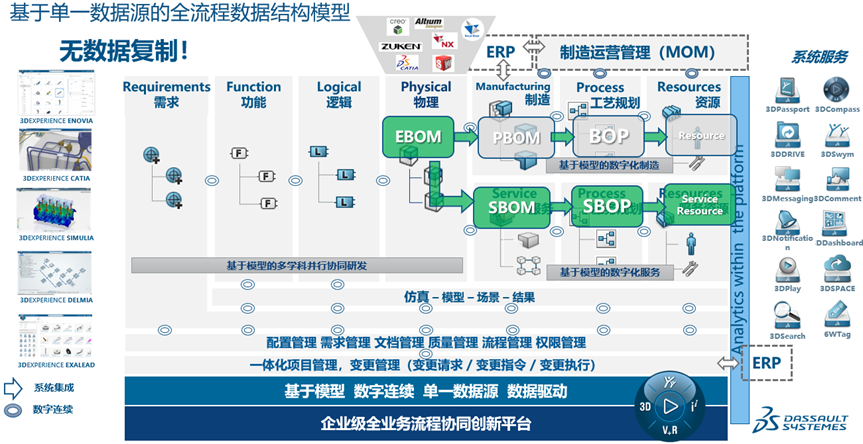

PFMEA数据模型

3D体验平台作为企业级的协同产品研发和创新平台,提供从需求到产品生产制造和交付的完整数据模型,如下图所示,各专业工程师可以按需查阅单一数据源数据并开展工作,所有数据都保存在平台中,当上游数据发生变更时,工程师可以及时接收到相关的通知信息。

图2. 3D体验平台单一数据模型

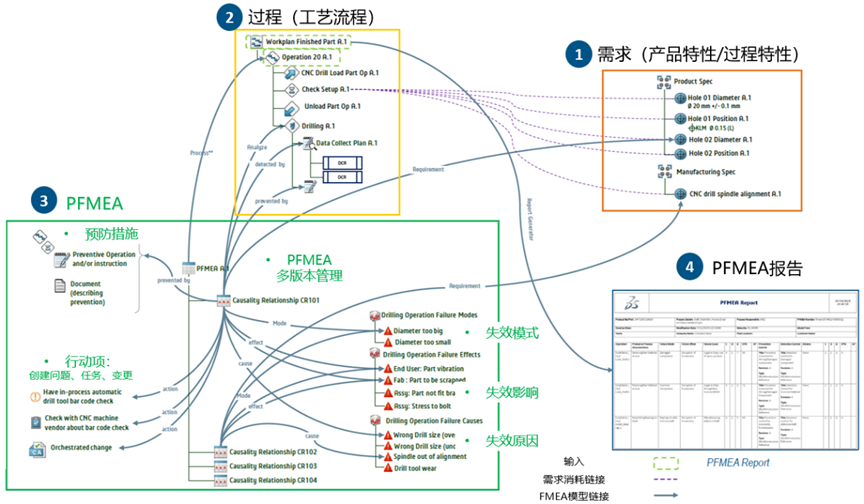

具体到PFMEA,如下图所示,工程师同样可以基于3D体验平台的单一数据源按需实时获取开展PFMEA工作所需的数据,通过交互式操作,建立不同数据对象之间的关联关系,实现PFMEA模型对象化和结构化管理,最终基于模版自动输出PFMEA报告文档。当PFMEA的输入数据发生变更时,通过平台对象之间的关联关系,用户可以快速进行影响性分析和变更实施,更新PFMEA报告。

关于PFMEA数据模型对象的解释如下

① 需求(产品特性/过程特性):3D体验平台通过“需求”模型对象管理PFMEA所需的产品特性/过程特性,支持对特性参数的多版本管理,实现对客户需求、设计要求、工艺要求等数据的统一管理、传递和后端消费;

② 过程(工艺流程):通常情况下,PFMEA主要侧重在生产制造环节的失效分析,以工艺流程和工序步骤为载体进行PFMEA定义;同时,3D体验平台提供了完整的过程/工艺流程解决方案,支持多工厂工艺流程的标准化、差异化管理;用户按需可以定义从原材料接收、质检、入库、生产制造、包装、运输、交付等完整过程流程和步骤;产品/过程“特性”参数再分配关联到过程工序步骤中,建立起二者的对象关联;

③ PFMEA:以过程/工艺流程和工序步骤为载体,用户定义对应的PFMEA对象,包含失效模式、失效影响、失效原因、预防措施、行动项等要素;

④ PFMEA报告:根据行业标准和客户的要求定制相应模板,系统自动提取PFMEA数据要素,生成Word等格式的报告。

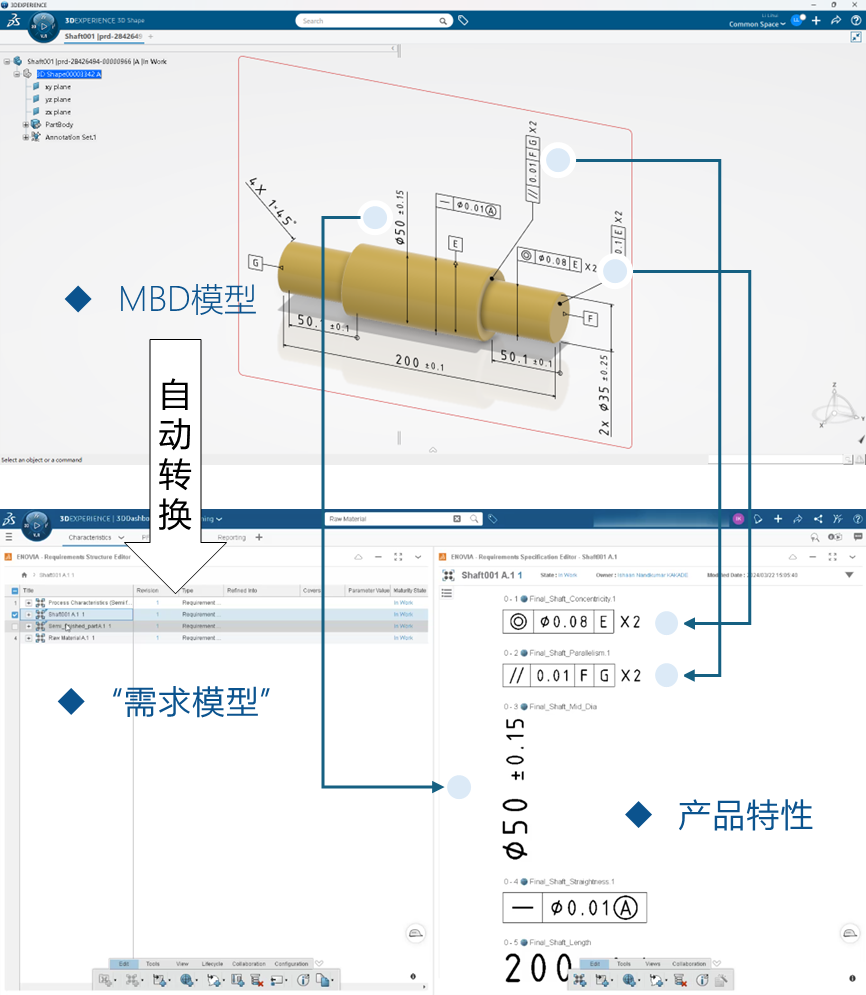

第1步:产品/过程特性管理

如图下所示,3D体验平台支持自动将产品设计MBD模型中的三维标注等技术要求转换成与产品关联的“需求”(产品特性)模型对象,根据不同三维标注分类,每一项关键的尺寸、几何公差都可以转换成一组独立的产品特性,进行结构化管理,并支持产品特性二次编辑。

假设产品结构和功能发生变更,零部件MBD模型升版并进行了尺寸、几何公差等修改,执行“需求”更新命令,那么与变更尺寸、几何公差对应的产品特性条目会被自动更新,变更信息发布后连续传导并触发过程流程图和PFMEA更新及优化相关流程。

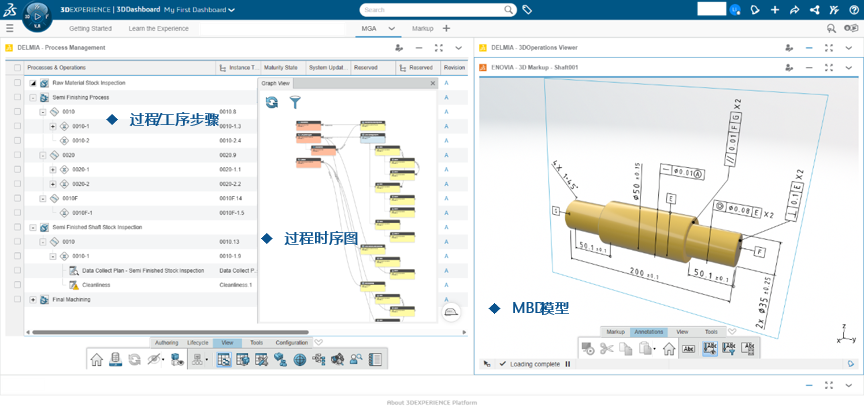

第2步:过程流程图定义

如图下所示,3D体验平台提供了基于Web的过程(工艺流程)定义的APP,用户可以在轻量化模式下,实时查看相关的MBD模型和三维标注,按需定义不同类型的工序步骤,形成完整的过程流程图。

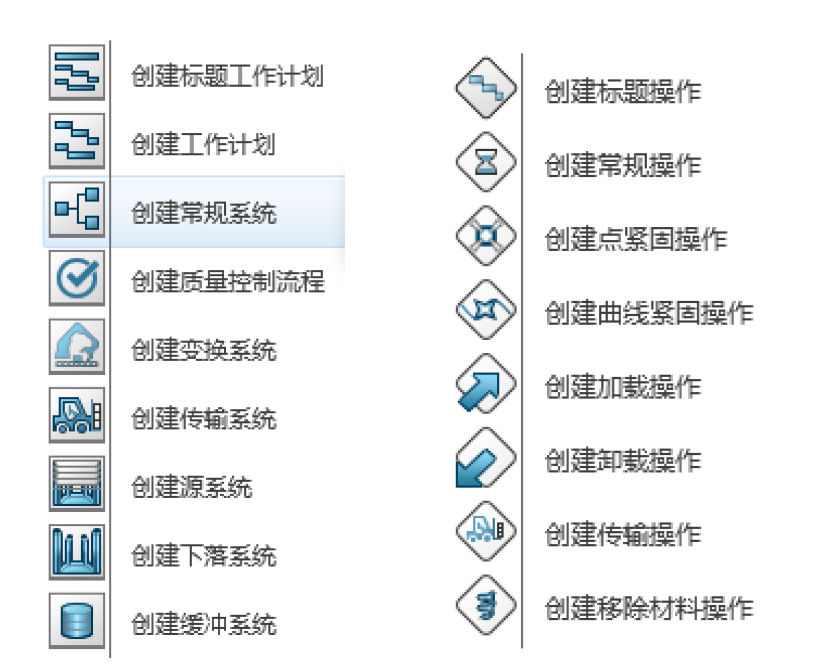

针对复杂的过程/工艺流程,3D体验平台提供了不同类型工序步骤的对象,如面向常规装配工艺的“工作计划”、“常规系统”、“质量控制流程”和“常规操作”等,面向焊接工艺的“点紧固操作”“曲线紧固操作”,面向机加工艺的用户的上料“加载操作”和“移除材料操作”等,用户根据实际需要进行选择。如果现有的系统对象不能完全满足需求,用户也可以在标准对象类型的基础上,扩展自定义工序类型,及添加特殊的自定义属性信息。

第3步:PFMEA要素定义

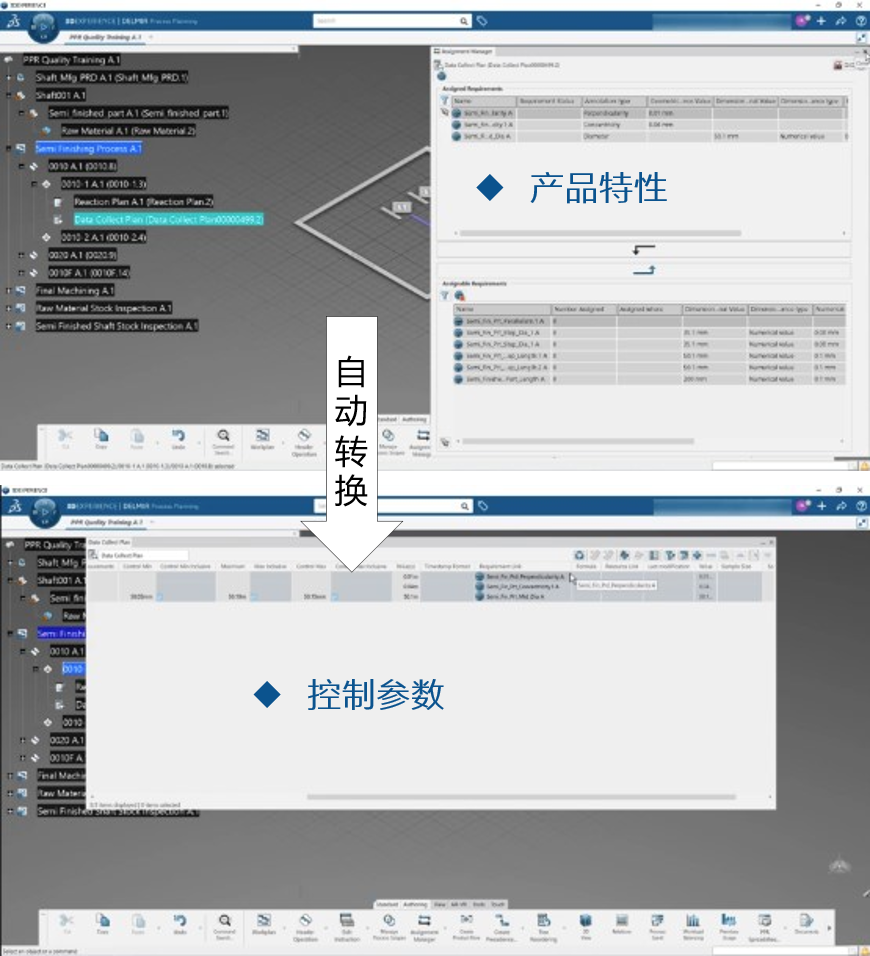

如图下所示,选择需要进行PFMEA分析的工艺流程和工序步骤,打开PFMEA专用APP,针对特定的工序步骤和产品特性要求,从FMEA库中拖拽标准PFMEA要素(失效模式、影响、原因、预防措施等)到对应单元格中,建立对象之间的关联关系,进而分析风险评估和改善措施。

针对特定的产品特性,如需在现场进行检测,则将“需求”(产品特性)分配到指定工序步骤的“数据收集”对象上,系统自动生成与产品特性对应的参数,无需用户手工输入或新增相关的参数。

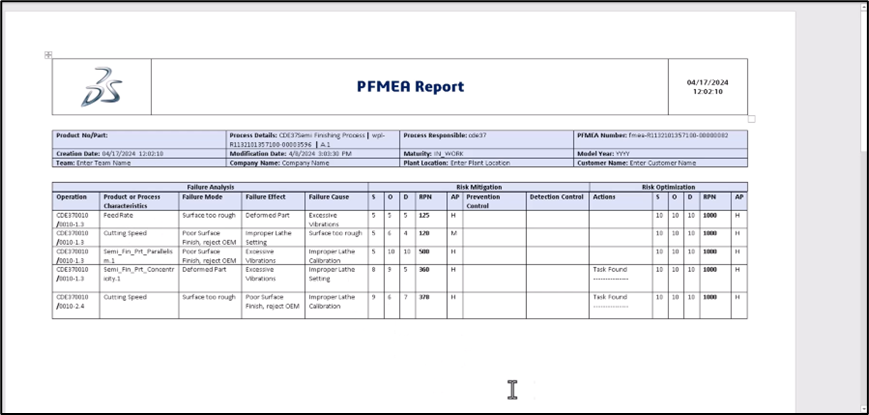

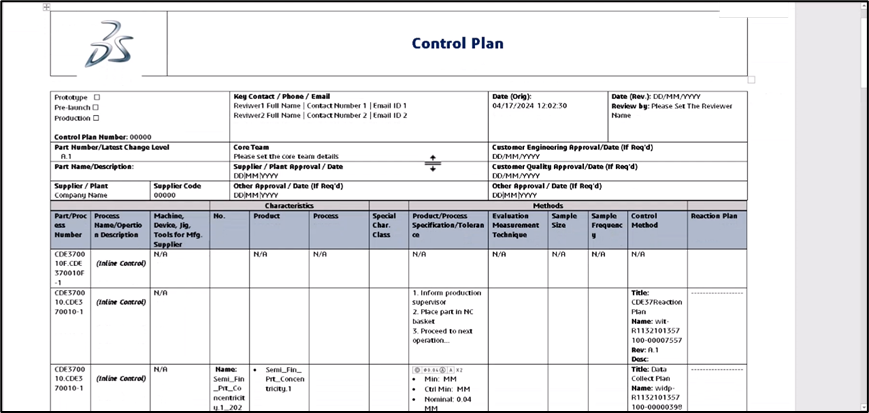

第4步:PFMEA报告输出

基于3D体验平台的报表输出能力,平台管理员参考行业/企业标准完成报告模板的配置,用户选择预先配置好的模板,系统自动提取PFMEA数据要素,生成Word等格式的报告,参见如下样例格式。

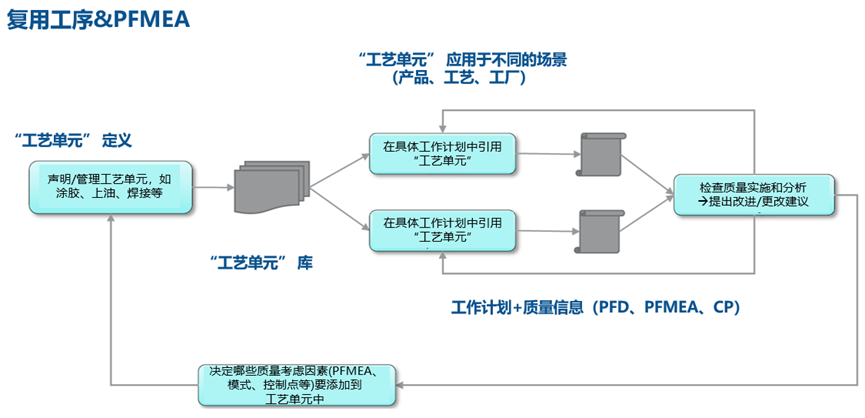

第5步:过程流程和PFMEA标准化及复用

借助于3D体验平台单一数据源模型,过程流程工序步骤和PFMEA都是以对象化方式进行管理,具备各自的版本(A、B、C…)和成熟度(工作中、冻结、已发布)管理,因此,针对标准化的过程流程工序步骤,可以将其打包成“工艺单元”进行模块化管理,进而复用到近似的产品PFMEA设计流程中;此外,基于新的产品特性和过程特性,对过程流程和PFMEA升版,优化后的控制参数措施反馈更新到“工艺单元”中。

04

3D体验平台PFMEA方案的优势

3D体验平台作为企业级的协同产品研发和创新平台,支持企业上下游部门基于单一的数据源开展协同工作,提高各部门协同工作的效率,保证数据的一致性和准确性,具体体现在:

1. 单一数据

3D体验平台消除了常规PLM系统和PFMEA工具软件之间进行数据的导入和导出操作,节省时间,数据实时访问,保证数据的准确性与一致性,提高PFMEA工作质量和效率。

2. 数字连续

实现产品模型、产品特性、过程特性的连续传递,通过PFMEA分析,将优化后的工艺流程、控制参数、控制方式等信息同步输出到作业指导书中及MOM系统,以准确指导生产执行。

3. 动态PFMEA

借助于PFMEA数据模型对象的关联性,当PFMEA输入要素发生变更时,工程师可以快速完成影响分析和响应,更新PFMEA和控制计划,并按需输出新版的文档。

李黎辉

制造业技术部17年数字化制造技术服务经验,重点服务汽车、工业装备和航空等行业的领先客户企业。熟悉汽车行业工艺开发业务流程和数字化制造业务需求,主导和参与多家主机厂和零部件客户基于数字化工艺平台规划和建设,对汽车总装、焊装三维工艺规划及仿真应用有较深的理解和丰富实践。

关于钛闻软件

上海钛闻软件技术有限公司源自于上海江达科技发展有限公司,自2024年1月1日起,钛闻软件全面承接上海江达的人员、业务和相关资质。

钛闻软件在全国设有10个办事处,拥有超过200余人的专家顾问团队和近30年的行业经验,公司致力于向交通运输、工业装备、基础设施、航空航天、高科技电子及生命科学等行业客户提供先进的数字化解决方案及企业级应用系统。

作为达索系统重要的合作伙伴,钛闻软件在中国拥有1500多家客户。这些客户长期使用达索系统从需求、设计、工艺、仿真到制造的全生命周期解决方案,总装机量超过30000多套。钛闻软件非常注重客户的实施服务和应用支持,紧扣客户需求,引入最佳实践,让先进软件发挥出相应价值。